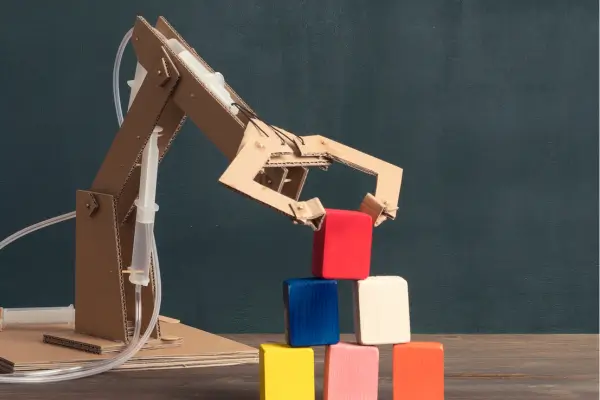

Este artigo mostra como criar, passo a passo, um braço robótico simples utilizando papelão e motores de baixo custo. A ideia é oferecer um projeto acessível, que possa ser reproduzido em casa ou em sala de aula, sem exigir grandes investimentos em materiais ou equipamentos sofisticados.

O objetivo é construir uma estrutura funcional que realize movimentos básicos, como flexão e extensão, usando componentes fáceis de encontrar. Essa proposta estimula o aprendizado de conceitos de mecânica, eletrônica e programação, ao mesmo tempo em que desperta o gosto por projetos “faça você mesmo”.

Optar pelo papelão torna o protótipo leve, barato e reciclável, além de permitir cortes e ajustes rápidos. Já os servomotores ou pequenos motores DC de baixo custo garantem torque suficiente para acionar as articulações, sem sobrecarregar o orçamento do projeto.

Este guia é ideal para estudantes, makers iniciantes e professores que desejam um projeto prático de robótica. O nível de dificuldade é considerado intermediário: exige habilidade manual para cortes e montagem, mas não requer conhecimento avançado em eletrônica ou programação.

Materiais e Ferramentas Necessárias

Antes de começar, reúna todos os itens para não interromper o fluxo de trabalho. A seguir, os principais materiais e ferramentas divididos em grupos, com detalhes sobre como escolher e usar cada um.

- Papelão

Para a estrutura principal, prefira papelão ondulado com, no mínimo, três flautas internas: ele suporta melhor o peso dos motores e do próprio braço. No caso de partes que não recebem tanta carga, como painéis decorativos ou reforços internos, o papelão dupla-face entrega maior uniformidade de superfície e facilita a colagem de etiquetas ou fitas de reforço. É importante testar pequenas amostras de diferentes espessuras antes de cortar todas as peças, garantindo que o papelão não deslamine ou empenhe com facilidade.

Além disso, armazene o papelão em local seco, pois a umidade compromete sua rigidez. Caso ele sofra pequena deformação, pressione-o entre duas superfícies planas com peso por algumas horas — isso costuma devolver a forma original.

- Motores de baixo custo e eletrônica

Para as articulações principais, use servomotores básicos (9 g ou 15 g), que já vêm com redução e permitem controle preciso de ângulo. Se precisar de mais força, escolha um pequeno motor DC com caixa de engrenagens e um driver simples (por exemplo, L293D), mas atenção à alimentação: mantenha a tensão dentro das especificações para evitar aquecimento excessivo.

Como controlador, um Arduino Nano é suficiente para até quatro servos; ele ocupa pouco espaço e consome baixa corrente. Use uma fonte de 5 V — um adaptador USB de smartphone ou power bank — e garanta que ela entregue pelo menos 2 A, para não haver queda de tensão quando vários motores acionarem simultaneamente. Mantenha cabos jumper curtos e identifique cada um com etiquetas para facilitar a depuração.

- Ferramentas de corte e fixação

Um estilete bem afiado e uma régua metálica garantem cortes limpos e seguros no papelão. Para junções rápidas, tenha cola quente, mas complemente com parafusos M2 ou M3 e porcas, que conferem maior solidez em pontos críticos — especialmente nos suportes de motor. Um alicate de bico fino ajuda a encaixar buchas plásticas ou espaçadores de nylon, reduzindo folgas e evitando rangidos durante o movimento.

Se possível, utilize uma base de corte auto-regenerativa para proteger sua superfície de trabalho e prolongar a vida útil das lâminas. Mantendo tudo organizado em uma bandeja ou caixa com divisórias, você poupa tempo procurando itens e reduz o risco de acidentes.

Projeto e Corte das Peças de Papelão

Antes de colocar a tesoura no papelão, é essencial planejar cada detalhe do braço robótico: proporções, espessuras e pontos de movimento. Um bom desenho prévio economiza material e evita ajustes que podem enfraquecer a estrutura.

Desenho do molde e reforço

Ao esboçar o braço, defina primeiro os comprimentos das seções (base, antebraço e “mão”) levando em conta o curso dos servos. Use um software de desenho simples ou papel milimetrado para garantir dimensões precisas. Marque as posições das articulações e acrescente margem de pelo menos 2 mm para inserção de buchas ou eixos.

Para aumentar a rigidez sem tornar o braço muito pesado, cole duas camadas de papelão nas áreas submetidas a maior carga, como a junção entre base e antebraço. Insira tiras estreitas de papelão em “T” ou “U” nas faces internas para funcionar como vigas de sustentação, distribuindo melhor o esforço.

Corte preciso e prevenção de empenamento

Antes de cortar, fixe o molde sobre o papelão com fita crepe, mantendo-o esticado e sem rugas.

- Trace os contornos com um lápis fino, seguindo as linhas do molde.

- Utilize uma régua metálica e um estilete novo para cortes retos; evite lâminas gastas, que rasgam as fibras.

- Realize cortes em movimentos firmes e contínuos, mantendo a pressão constante.

Após o corte, guarde as peças em um lugar plano e seco. Se notar qualquer curvatura, coloque-as sob um peso uniforme (livros ou tábuas) por algumas horas. Evite expor o papelão à umidade ou calor intenso durante e após o corte, pois essas condições promovem empenamento e comprometem a montagem.

Montagem Mecânica das Articulações

Com as peças cortadas e reforçadas, é hora de unir cada segmento e preparar a estrutura para receber os motores. A precisão nesse estágio determina a suavidade dos movimentos futuros.

Preparando juntas e suportes de motor

Para garantir que as articulações girem sem desalinhamentos, encaixe primeiro as buchas ou eixos nos pontos de pivô, certificando-se de que fiquem perpendiculares à superfície do papelão. Use parafusos com porcas ou pequenos pinos de metal para fixar as duas camadas de papelão, mantendo um leve espaço para permitir a rotação livre. Em seguida, posicione o servomotor ou motor DC de forma que seu eixo coincida exatamente com o pivô da junta.

A fixação do motor deve ser firme, mas sem forçar o corpo plástico contra o papelão: crie uma pequena “cadeirinha” de papelão dupla-face para acomodar sua base e utilize cola quente apenas como reforço secundário, evitando deformações por calor excessivo.

Acabamentos com espaçadores, buchas e testes manuais

Com motores no lugar, insira espaçadores de nylon entre as placas de papelão onde o movimento ocorre. Esses componentes reduzem o atrito e protegem o eixo contra desgaste. Caso opte por buchas plásticas, verifique se não há folgas excessivas; um leve ajuste com fita isolante pode eliminar vibrações indesejadas.

Antes de partir para a parte elétrica, movimente cada junta com a mão para sentir resistência e identificar pontos de travamento. Se algum trecho apresentar dificuldade, ajuste imediatamente os parafusos ou reposicione o espaçador até obter um giro suave. Esse teste manual, curto mas detalhado, evita puxões de corrente indevidos e protege tanto a estrutura quanto os motores.

Conexão e Fixação dos Motores de Baixo Custo

Antes de integrar a parte elétrica, é crucial escolher o método de acoplamento e garantir que cada motor esteja bem fixo. Aspectos como alinhamento e firmeza influenciam diretamente no desempenho e na durabilidade do braço robótico.

Método de acoplamento

Para transmitir o giro do motor ao eixo do braço, você pode optar por engrenagens plásticas, polias com correias finas ou acoplamento direto em um eixo de metal. Engrenagens oferecem precisão e controle de redução, mas demandam maior alinhamento; já polias são mais tolerantes a pequenos desalinhamentos e amortecem vibrações.

Ao usar acoplamento direto (shaft direto), verifique se o eixo do motor encaixa sem folga no elemento de papelão ou tubo plástico. Essa opção simplifica o projeto e reduz peças, mas requer um motor com torque adequado para não travar sob carga.

Fixação segura dos servos/DC motors

Posicione o motor em sua “cadeirinha” de papelão dupla-face, alinhando o centro do eixo com o ponto de rotação. Use parafusos M2 ou M3 curtos, atravessando pequenas buchas de nylon para distribuir a pressão e evitar que o papelão rasgue. A cola quente pode reforçar as bordas do suporte, mas aplique em pequenas gotas para não deformar o plástico.

Revise cada ponto de fixação após o motor instalado. Puxe levemente o corpo do motor para verificar folgas; se notar movimento lateral, adicione uma pequena arruela de papelão ou fita isolante ao redor do encaixe para eliminar o jogo e garantir estabilidade durante o movimento.

Organização de fiação

Mantenha todos os cabos agrupados e identificados com etiquetas ou pequenos pedaços de fita colorida, prevenindo cruzamentos e tensão nos conectores. Passe-os rente à superfície do papelão, fixando com tiras finas de fita mais resistente, como fita de vinil, para que não soltem durante o uso.

Planeje o trajeto dos fios de forma que não interfiram nas articulações: evite ângulos muito fechados e deixe folga suficiente para o braço alcançar todo o seu curso sem esticar ou prender os cabos. Esse cuidado prolonga a vida útil dos fios e minimiza falhas elétricas.

Verificação de torque e alcance

Após conectar tudo, alimente o sistema e comande movimentos lentos do motor pelo controlador. Observe se o motor tem torque para todo o deslocamento, sem perder passos ou aquecer. Se algum ponto exigir mais força, avalie reduzir o comprimento do braço ou aumentar a seção de papelão reforçado para diminuir alavancagem.

Teste também os limites de curso, definindo no código ângulos máximos e mínimos para proteger o motor e a estrutura de colisões internas. Com essas configurações calibradas, o braço funcionará com maior segurança e previsibilidade.

Controle Eletrônico e Programação Básica

Nesta etapa, vamos conectar o cérebro do braço robótico e ensinar como ele deve se mover. A integração entre hardware e software define a precisão e a confiabilidade dos gestos.

Seleção do controlador e esquema de ligação elétrica

Para projetos simples, um Arduino Nano ou Uno atende bem ao controle de até quatro servos. Se utilizar motores DC, acrescente um driver como o L293D para cuidar da corrente. Em ambos os casos, mantenha a alimentação separada:

- Linha de 5 V para servos ou driver, vinda de uma fonte dedicada (power bank ou adaptador USB).

- Linha de 5–6 V para o Arduino, que pode compartilhar a mesma fonte ou usar sua entrada USB.

- GND comum entre controladora, motores e driver, garantindo referência única de terra.

Organize as conexões com cabos curtos e identificados. Evite extensões longas que causem queda de tensão ou ruído. Insira pequenos capacitores de 100 µF próximos aos terminais de alimentação dos servos para suavizar picos de corrente e proteger o Arduino contra resets indesejados.

Programação básica e exemplo de código

No ambiente Arduino IDE, inclua a biblioteca Servo.h e declare objetos para cada junta. No setup(), defina o pino de controle e inicialize a posição neutra dos motores. No loop(), utilize funções simples para mover cada servo, como:

#include <Servo.h>

Servo base, ombro, cotovelo, pulso;

void setup() {

base.attach(3);

ombro.attach(5);

cotovelo.attach(6);

pulso.attach(9);

base.write(90); // posição inicial

}

void loop() {

base.write(45);

delay(500);

base.write(135);

delay(500);

}

Esse trecho faz a base oscilar entre 45° e 135°. Para várias juntas, replique o padrão dentro de loops ou crie funções que recebam ângulos como parâmetros.

Calibração de limites e segurança

Antes de executar rotinas automáticas, defina ângulos máximos e mínimos para cada junta, evitando colisões internas. Por exemplo, use variáveis minAngle e maxAngle e verifique no código se o valor solicitado está dentro desses limites. Isso previne esforço excessivo nos servos e danos ao papelão.

Implemente também um botão de emergência ou sensor simples para interromper o movimento em caso de travamento. No Arduino, esse botão pode ser lido em um pino digital e, ao detectar acionamento, chamar uma função que posicione todos os servos em ângulo neutro e desabilite novas movimentações até o reset manual.

Chegamos ao final deste guia, no qual construímos um braço robótico simples a partir de papelão e motores de baixo custo. Passamos pela seleção dos materiais, pelo desenho e corte das peças, pela montagem mecânica, pela fixação dos motores e finalmente pelo controle eletrônico e programação básica.

Relembrando os principais passos, começamos reunindo os componentes necessários e preparando moldes precisos para as seções do braço. Em seguida, reforçamos e cortamos o papelão para obter peças rígidas e alinhadas. Na montagem, ajustamos juntas e suportes, garantindo movimento suave com buchas e espaçadores. Por fim, conectamos o controlador, organizamos a fiação e criamos um código simples para testar os ângulos de cada junta.

Para tornar o projeto ainda mais robusto, você pode experimentar materiais alternativos, como plástico PET reciclado ou chapas finas de madeira balsa, e integrar motores com maior torque. Também vale adicionar sensores de posição (encoders) ou chaves de fim de curso para automação segura. Caso queira desafiar-se, desenvolva uma garra articulada ou implemente interfaces sem fio para controlar o braço via smartphone.

Este braço robótico pode servir de base para atividades educacionais, prototipagem rápida de dispositivos de assistência ou pequenos braços de pick-and-place em oficinas caseiras. Como próximo desafio, tente adaptar o movimento para simular gestos mais complexos ou crie um exoesqueleto manual que amplie a força humana em tarefas leves.

Agora é com você: personalize o formato, adicione detalhes estéticos ou modifique o código para novos movimentos. Depois comente abaixo como foi sua experiência.